Завод MAN по сборке тяжелых грузовиков в Неполомице не зря считается одним из самых современных заводов в Европе: автоматические конвейерные линии, система предупреждения неполадок собственной разработки и многое другое, что приятно удивило. Посмотрим, как там?

«Завод года»: как собирают грузовики MAN в Неполомице

Немного истории

В 2005 году стартовал проект нового завода, через год был заложен мемориальный камень, а уже в 2007 году с конвейера сошел первый грузовик, ознаменовавший старт серийного производства — про него будет пару слов ниже. Изначально команда работников завода состояла из 750 человек. Сама производственная площадка имеет площадь 225,000 m2, что в целом довольно немного, учитывая, что на заводе собирается 95 машин в день. Кстати, это самый молодой завод в сети MAN, и он является исключительно сборочным: основные компоненты, такие как оси, двигатели и кабины поставляются другими заводами MAN или от внешних поставщиков, которые находятся максимально близко к Неполомице для уменьшения транспортных расходов и времени на доставку. Кабины, так же как и оси с приводом, доставляют из Мюнхена. В день приезжает 80 грузовиков с материалами, которые распределяются по блокам для быстроты сборки. В месяц на завод поставляется запчастей на 50 миллионов евро!

- 2005 Запуск проекта

- 2005 Подписание инвестиционных проектов в Варшаве

- 2006 Закладка мемориального камня

- 2007 Торжественная церемония и начало предпродаж

- 2007 Официальное открытие и старт серийного производства

Завод выпускает тяжелые грузовики всех серий TG с полной массой более 16 тонн. Двух, трех и четерехосные транспортные средства различных конфигураций, сходящие с завода в Неполомице, поставляются по всей Европе, России, СНГ и даже в страны Азии и Африки.

В холле завода стоит первый TGA 19.400, соответственно, с двигателем 400 л.с. и механической коробкой передач. Дата выпуска первого грузовика — 4 октября 2007 года. Машина полностью рабочая. В честь страны выпуска кузов, юбки и обтекатели были окрашены в традиционные цвета польского флага — белый с красным.

И буквально несколько дней назад, уже в момент подготовки материала, завод в Кракове обеспечил себе первое место в категории «Превосходное серийное производство», одержав победу в престижном конкурсе «Завод года». Жюри, состоящее из экспертов специализированного журнала Produktion («Производство»), а также консалтинговой компании AT Kearney, особо отметило высокую экономичность процессов, в основе которых лежит ярко выраженная культура непрерывного совершенствования (кайдзэн). Синхронизированная конвейерная сборка обеспечивает высокую степень эффективности, несмотря на широкую вариативность транспортных средств и разнообразие выполняемых на каждом этапе работ. По мнению жюри, ультрасовременная производственная площадка предлагает сотрудникам достаточно гибкие условия, для того чтобы обеспечить сборку увеличенного количества транспортных средств в первоклассном качестве.

Завод впечатлил жюри, прежде всего, успешным запуском модульного производства в 2017 году. «Модульный принцип построения шасси, перенятый у производителей легковых автомобилей, позволил нам выровнять процессы, — поясняет Кайзер. — Интенсивные и требующие вариативности работы были сконцентрированы на этапе предварительной сборки, что позволяет избежать недогрузки и перегрузки на синхронизированных участках конвейера. За счет формирования модулей на этапе предмонтажа мы разгружаем основную часть конвейера». Такое перераспределение работ позволяет снизить нагрузку на сотрудников, улучшает эргономику и повышает качество рабочих мест. По мнению жюри, это одна из причин низкой текучести кадров в команде Кракова и образцового коэффициента отсутствия на рабочем месте. Победу в категории «Превосходное серийное производство» руководитель завода в Кракове объясняет также инновационными методами производства: «Завод был великолепно спланирован, как в отношении устойчивости производства, так и перспектив на будущее», — поясняет Кайзер, указывая на возможности расширения благодаря архитектурной форме и функционально открытой структуре.

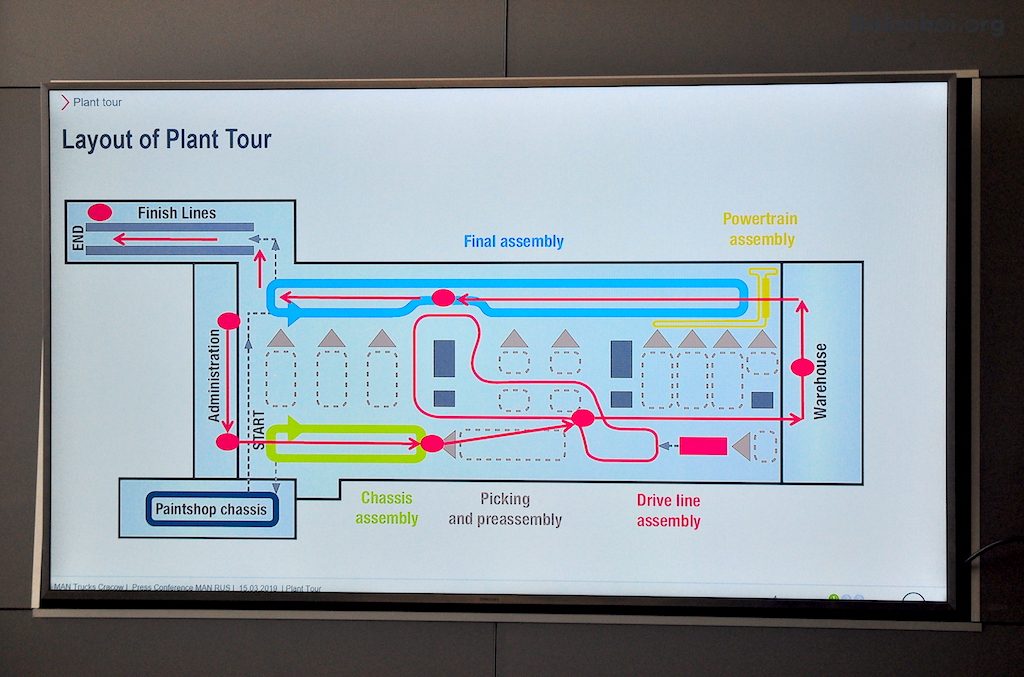

Основные линии

Завод имеет 2 сборочные линии: 13 постов на первой и целых 40 постов на второй. На карте путей миграции журналистов по заводу можно схематично увидеть все основные сборочные посты.

Начинается все с шасси. Детали приходят уже подготовленные, имеющие антикоррозийную обработку, на заводе происходит только покраска. Традиционно шасси окрашивается в черный цвет краской на водяной основе. По желанию заказчика цвет окраски шасси может быть совершенно любым из имеющегося множества вариантов, но тогда уже используется акриловые краски. Цех окраски герметичен, вода циркулирует только по внутреннему контуру и не попадает во внешнюю среду — на заводе с особой тщательностью относятся к защите природы. К слову, качество очистки таково, что за 12 лет работы завода вода в контуре менялась только один раз. MAN — одна из немногих польских компаний с системой управления окружающей средой, сертифицированной в соответствии с высокими стандартами системы EMAS и сертификатом OHSAS 18001:2007.

Далее на раму наносится vin-номер, учитывающий в себе все характеристики будущей машины: количество осей, комплектацию и многое другое. Дальше происходит монтаж рессор и переворот рамы для установки ее на тележку — это довольно интересное приспособление для перевозки деталей внутри завода: каждая тележка имеет свою батарею, свой алгоритм действий, и заряжается индукционно. Максимальный вес, который может перевезти тележка, — 10 тонн, а скорость движения — 50 см в секунду. Трассы для движения тележек размечены на заводе светлыми линиями.

Затем происходит соединение шасси с рамой. Все инструменты, которыми работают сотрудники, проверяются на работоспособность и безопасность ежедневно перед каждой сменой. Забавно, но из-за довольно теплого климата в Неполомице сотрудникам разрешено носить шорты, а для быстроты передвижения использовать самокаты — выглядит все довольно неформально и как-то по-домашнему уютно.

Завод стремится к оптимизации расходов, минимизации выбросов в окружающую среду и заботе о сотрудниках. Для последних есть центр обучения с основными типами операций, а также спортзал. Более того, каждый сотрудник имеет бенефит — одинаковую сумму вне зависимости от должности и оклада для оплаты любого тренажерного зала, бассейна или другого спортивного заведения в любой точке Кракова.

Интересный факт: на две недели был нанят специализированный медик, досконально изучивший все операции, совершаемые сотрудниками завода. После анализа он на каждый пост сообщил рекомендации как держать инструменты и как лучше совершать движения, чтобы свести к минимуму усталость и риск травм. Все подтверждают: помогло!

Этим поощрения сотрудников не заканчиваются — как и на многих других заводах существует система внутренних наград и премирований за инновации, идеи и помощь в развитии концерна. Например, таким образом было реализовано уникальное программное обеспечение для взаимодействия сотрудников между собой, контроля за процессом сборки и предотвращения аварий. Также внутреннюю награду получили сотрудники реализовавшие концепцию тихого транспорт на заводе.

- 2011 MAN Truck & Bus становится одной 30 из лучших Польских компаний, получивших сертификат EMAS

- 2012 MAN Truck & Bus Polska получает награду «Лучший работодателем Польши».

- 2013 MAN Truck & Bus Polska снова получает награду «Лучший работодателем Польши».

- 2013 Первые Euro 6 TGX rolls of the assembly line

- 2014 MAN Krakau получает сертификат OHSAS 18001:2007 за управление в сфере охраны труда и техники безопасности

- 2014 MAN Krakau занимает первое место в списке социально ответственных компаний в Польше

- 2014 Достижение отметки в 60.000 грузовиков, сошедших с конвейера.

- 2018 Завод перешел на работу в 2 смены, увеличив количество сотрудников до 750 человек

- 2018 С конвейера сошел грузовик с порядковым номером 120 000

- 2018 MAN Krakau получил престижный титул «Завод года»

- 2018 Завод стал победителем национального конкурса «Работодатель — организатор безопасной работы»

- 2018 Производственная мощность завода составила 20 000 грузовиков

- 2019 Первое место в категории «Превосходное серийное производство» в престижном конкурсе «Завод года»

Вторая линия включает в себя 40 тактов, в том числе 3 пункта проверки качества. Вообще таких пунктов 5 — 1 на первой линии и еще один на финальной линии. Здесь же происходит установка основных элементов: пневматики, электрики, двигателя, модулей евро-5 и евро-6. Отсюда грузовик уже выезжает своим ходом. Тестовое количества топлива, заливаемого для проверки, — всего 10% от бака.

Финальная проверка включает в себя тестирование тормозной системы, АБС, калибровку тахографа и многое другое. Грузовик при этом разгоняется на стенде до 110 км/ч. Ранее проверка проходила при скорости 130 км/ч, но из-за ограничений скоростного режима сейчас это не имеет смысла. Также на заводе существует зона проверки качества. Каждый день случайным образом выбирается один грузовик и тестируется на местном полигоне на разных дорожных покрытиях. Накатка при этом составляет не больше 100 км. И совсем-совсем финальная проверка, не входящая в пятерку, — перед передачей грузовика владельцу. Здесь проверяется преимущественно ЛКП и оптика на предмет сколов и повреждений при транспортировке. В случае серьезных царапин или других изъянов производится замена элемента.

Помимо проверки грузовиков, проводится перекрестные проверки по стандартам Фольксвагена — специалистов из Скании отправляют на завод МАН и наоборот. Такие ротации позволяют обмениваться опытом, перенимать какие-то нововведения и технологии.

Собранный и прошедший проверку грузовик отгоняют на парковку, где он дожидается погрузки на автовоз и отправки клиенту. Обратите внимание, что все хромированные декоративные элементы затянуты плотной защитной пленкой. Примерно четверть грузовиков, произведенных на заводе в Неполомице, обретают польских владельцев и остаются в стране.

В 2018 году завод произвел более 20 000 грузовых автомобилей, а 3 декабря 2018 г. с конвейера сошел грузовик с порядковым номером 120 000. Это было шасси MAN TGS 33.460 6×6 BB, предназначенное для тяжелого пожарно-спасательного автомобиля. Сегодня предприятие работает в две смены. За прошедшие 12 лет завод претерпел лишь несколько организационных изменений и по-прежнему остается одним из самых современных в Европе предприятий по сборке грузовых автомобилей.

Текст — Богов Владимир, фото — Богов Владимир, MAN Truck & Bus RUS

Редакция портала dalnoboi.org выражает благодарность за организацию экскурсии на завод, информационные и фотоматериалы для подготовки репортажа