/23.01.14/ Немецкая компания ZahnradFabrik один из крупнейших производителей агрегатов трансмиссии в мире, а без его коробок передач стояли бы у забора не менее двух третей…

Зуб за зуб

/23.01.14/ Немецкая компания ZahnradFabrik один из крупнейших производителей агрегатов трансмиссии в мире, а без его коробок передач стояли бы у забора не менее двух третей парка тяжелых грузовиков. Именно так считает технический специалист сайта dalnoboi.org Никита Николаев, и предлагает читателям окунуться в матчасть.

Из европейских автопроизводителей специализирующихся не просто на тяжелых грузовиках, а вообще на самых разнообразных грузовиках и автобусах, есть только три компании, которые сами изготавливают коробки передач. Это Mercedes, Volvo и Scania. Остальные производители, куда, естественно, входят оставшиеся члены «большой семерки» — DAF, IVECO, MAN и Renault Trucks применяют коробки ZahnradFabrik AG. В переводе с немецкого ZahnradFabrik – «Фабрика зубчатых колес», а ZF – аббревиатура. Коробки ZF использует и турецкий Ford Trucks, и японская HINO, корейская Hyundai, российские КАМАЗ и УРАЛАЗ, а еще МАЗ и немного — КрАЗ. Причем автоматические коробки ZF AS-Tronic не считает зазорным устанавливать на свои автобусы даже Mercedes и Setra. Обратите внимание насколько широк охват, как велики объемы производства и ведь работают не в ущерб качеству… Компания ZF действительно глобальный игрок на рынке автомобильных комплектующих. Между тем у нас довольно часто приходится слышать от водителей: МАЗ с мотором Renault и «мановской» коробкой, или что-то подобное про КАМАЗ. Не мудрено — не знают, откуда взялись эти коробки, но не стоит их «судить» очень строго… Буквально 20 лет назад о существовании агрегатов трансмиссии производства ZF мы знали только по венгерским автобусам Ikarus, а массовые поставки иностранных грузовиков в Россию начались всего то 10-12 лет назад.

Формула успеха: 4х2х2

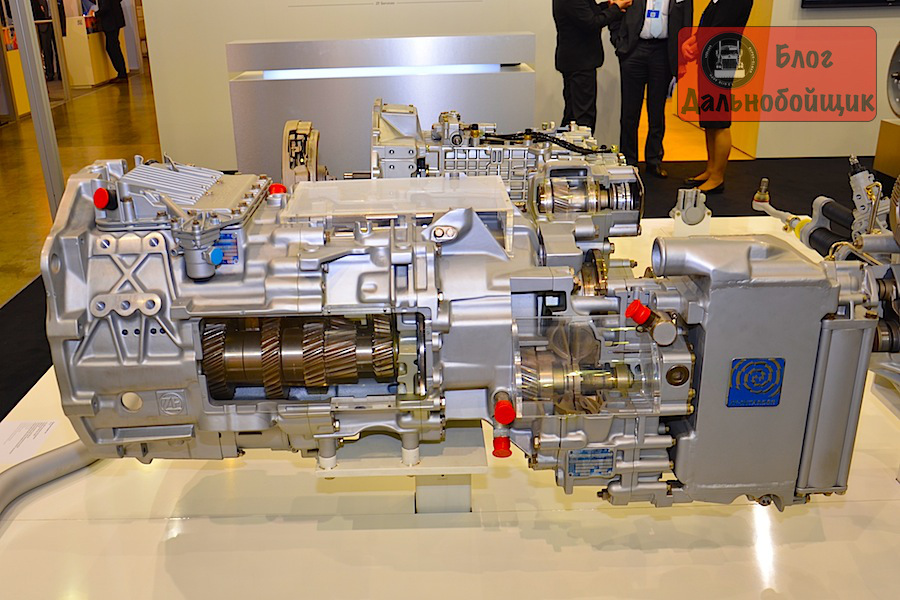

В России наиболее распространены 16-ступенчатые коробки ZF семейства Ecosplit, которые устанавливают на тяжелые грузовики. Раньше широко применялись коробки моделей 16S151, 16S181, 16S221 и 16S251, на смену им пришли коробки третьего поколения или NewEcosplit — 16S1820, 16S2220 и так далее. Особенность обозначения коробок ZF — первые цифры указывают количество передач: 6, 9 или 16, одна или две цифры после буквы «S» умноженные на 100 — крутящий момент от двигателя: 15х100=1500 Н.м. В расчете агрегатов трансмиссии, как и любого редуктора в машиностроении, главный исходный параметр именно «входящий» крутящий момент, а вовсе не количество лошадиных сил. С ростом момента двигателя конструкторам приходится переделывать все внутренности в коробках и мостах.

Все коробки ZF с 16-ю передачами построены по модульному принципу: в передней части картера смонтирован делитель – повышающий редуктор, потом идет основная четырехступенчатая коробка, и сзади установлен двухдиапазонный планетарный демультипликатор – понижающий редуктор. Сейчас эта схема стала практически интернациональной, но ZahnradFabrik стала применять ее одной из первых. Вплоть до 60-70-х годах даже на магистральные грузовики иной раз ставили отдельно расположенный демультипликатор — как раздаточную коробку на вездеходах, или устанавливали ведущие мосты с дополнительной парой цилиндрических шестерен, которые можно было переключать на более нижний ряд прямо из кабины. У таких схем было больше недостатков, чем достоинств: повышенные вибрации от дополнительных карданов, невозможность переключать ряды при движении… А все делается ради того, что бы «мельче разбить» диапазон передаточных чисел коробки. Тогда не столь сильно надрывается двигатель, быстрее и легче разгоняется автопоезд, проще одолевать подъемы, мотор можно держать в экономичном диапазоне оборотов. У немецких коробок семейства Ecosplit есть три варианта передаточных чисел, которые обычно указаны на табличке от 16,41 до 1,00; от 15,57 до 1,00 и от 13,8 до 0,84. То есть два варианта с прямой высшей передачей и один — с повышающей, причем эти варианты созданы только за счет шестерен делителя, остальные детали коробок одинаковы. Кстати, и КАМАЗ, и ЯМЗ – производитель коробок для МАЗа и КрАЗа, при том, что делали и делают неплохие коробки, так и не освоили серийный выпуск КП с делителем и демультипликатором, аналогичных немецким. Дальше разработок у нас дело не пошло, а КАМАЗ вынужден был создать СП с немцами – «ЦФ КАМА», для выпуска этих коробок.

Обычно с ростом крутящего момента проходящего сквозь коробку, увеличивают модуль зубчатого зацепления – зуб становится чуть длиннее и одновременно толще в основании. Это приводит к необходимости увеличивать межцентровое расстояние между валами коробки, делать разные корпуса. Немцы из ZF сделали хитрее, причем давным-давно: они с ростом момента увеличивают длину шестерен, то есть длину находящихся в зацеплении зубьев. Приходится увеличивать и длину корпуса, у 16-ступенчатых коробок ZF Ecosplit, три варианта длины картера: 932, 1015мм и самый длинный картер 1031 миллиметров, под коробку 16S2720, рассчитанную под момент 2700 Н.м. Причем несколько коробок собираются в одном взаимозаменяемом для них картере. Кроме того, становятся взаимозаменяемы синхронизаторы коробок в сборе, блокирующие муфты, то есть одни из самых подверженных износу деталей коробки, при этом дорогих и сложных в изготовлении. Но синхронизаторы сейчас существуют в двух исполнениях: первый — с синтетическим карбоновым фрикционным покрытием, приклеенным на стальную основу, второй – с молибденовым покрытием. Существенная разница у 16-ступенчатых коробок с разным крутящим моментом в конструкции демультипликаторов: у коробки 16S251, тоже применена планетарка с пятью косозубыми сателлитами, как и в других, более легких коробках, но здесь размеры совсем другие.

У разных автопроизводителей по разному выполнен механизм управления коробками ZF. Одни используют тросы, другие – телескопическую тягу, а на MAN TGA вначале применялось гидравлическое управление. Это когда на полу кабины монтируется блок, так скажем, «главных цилиндров», а на самой коробке исполнительные гидроцилиндры. Однако баварцы очень быстро отказались от капризной системы переключения в пользу тросов. У коробок ZF одной и той же модели, под разных автопроизводителей делают разные «кулисы». Если заменить ее — коробку для Renault можно поставить на MAN или МАЗ, или на МАЗ-MAN. Не помешает знать, что на коробках разных производителей унифицированы картеры маховика или по другому — картер сцепления. Во всем мире, крепление коробок передач грузовиков и автобусов к двигателю унифицировано, выполнено по нескольким стандартизированным размерам, обозначаемым: SAE 1, SAE 2, SAE 3 и т.п. SAE- Society of Automotive Engineers, в переводе с английского, «Сообщество автомобильных инженеров». Американцы еще в 30-х годах не только систематизировали требования к автомобильным маслам, но и навели порядок во многообразных размерах картера сцепления, диаметрах маховика, размере шлицев первичного вала, присоединительных параметрах сцепления. Поэтому не стоит удивляться, что все измеряется в дюймах, хотя, конечно же, есть и миллиметровые размеры. Со временем эти стандарты SAE стали интернациональными и размеры фланца выполненного, допустим по SAE 1(по другому — ISO 7648, размерный код 1) как это сделано на ZF Ecosplit , будет одинаков и для американской коробки Eaton Fuller, хоть для китайской Fast Gear, а также для наших ЯМЗ-1809, ЯМЗ-1909 (это модификации коробки ЯМЗ-239) или КАМАЗ-154, КАМАЗ-152, с соответствующим картером. Само сцепление для коробок ZF Ecosplit тоже одинаковое: однодисковое, с диафрагменной корзиной, оттяжного типа, его обозначают MFZ430, делает его компания Sachs. Сцепление диаметром 430 миллиметров – это предельный диаметр для автомобилей.

Важный момент, о котором имеет смысл напомнить лишний раз: на всех коробках тяжелых грузовиков, и коробки ZF не исключение, имеется свой масляный насос, который приводится во вращение от первичного вала, то есть при работающем двигателе. Но все машины когда нибудь ломаются… Если тащить сломавшийся тягач на буксире и не снять кардан, из-за масляного голодания выйдут из строя подшипники коробки. Внешняя обойма, провернувшись в алюминиевом корпусе, нарушит точность сопряжения, причем расточки в корпусе ничем не завтулены! Возможно, что при последующем ремонте понадобится менять и дорогостоящий корпус коробки.

AS среди ассов

Среди механических коробок производства ZF особняком стоит роботизированная или по-другому автоматизированная 12-ступенчатая механическая коробка AS-Tronic, которую применяют на грузовиках DAF, IVECO, MAN, Renault Trucks, а также даже на некоторых моделях автобусов Mercedes. Когда в1997 году появилось первое поколение автоматизированных коробок передач ZF AS-Tronic, фактически это был только один тип. Теперь у ZF целое семейство AS-Tronic: 6-ступенчатые AS-Tronic Lite, рассчитанные на работу с двигателями, имеющими крутящий момент до 1050 Н.м, 12-ступенчатые AS-Tronic Mid, рассчитанные на момент до 1600 Н.м, и собственно изначальные AS-Tronic — 12-ти и 16-ступенчатые коробки, выдерживающие момент до 3100 Н.м. Также как и в Европе, в России, самая распространенная автоматизированная коробка — ZF AS-Tronic 2, т.е. второго поколения, которая стоит на конвейере с 2000 года. Сейчас уже выпускается третье поколение автоматизированных коробок ZF AS-Tronic. Причем если в самом начале выпуска AS-Tronic оснащали всего 5000 тяжелых грузовиков, а также междугородних и туристических автобусов, то уже в 2008 году – 70 000 автомобилей. В 2009 году выпуск «автоматов» упал, выпустили менее 30 000 коробок, но примерно в той же пропорции в Европе сократилось и производство грузовиков. Кризис сделал свое дело, но доля «автоматов» в сравнении с «механикой» все равно продолжает расти.

Коробка состоит из основной трехступенчатой коробки, делителя, установленного спереди, и двухдиапазонного планетарного демультипликатора – установленного в задней части корпуса. Важная особенность: у нее два промежуточных вала, расположенных горизонтально – благодаря этому коробка получается более короткой. Подобная схема применяется на американских коробках Eaton Fuller и их китайских «клонах» — коробках Fast Gear. С учетом того, что в основной коробке нет синхронизаторов, а есть только блокирующие муфты, два промвала дают возможность сделать весь агрегат еще более компактным по длине, что важно при установке трансмиссионного замедлителя ZF Intarder. Сдвоенные валы уменьшают и нагрузки на их конические подшипники, а работоспособность подшипников напрямую связана с общим ресурсом коробки. Промежуточные валы расположены горизонтально. На переднем конце правого вала установлен масляный насос. А на левом валу смонтирована многодисковая фрикционная муфта, которая выполняет функции синхронизаторов и подтормаживает при переключении «вверх» ведомый диск сцепления, первичный вал и оба промежуточных вала. Если при переключении «вниз» надо увеличить обороты коленвала, то за это дело возьмется электроника управляющая двигателем – «газанет» ровно настолько, насколько нужно. Разве что двойного выжима сцепления не сделает… Переключение происходит даже без намека на треск и скрежет шестерен, без ошибок в течение всего рабочего дня. Кстати, управляет сцеплением пневмоцилиндр, в котором есть две пары клапанов. Одна пара отвечает за быстрое включение-выключение, которое необходимо при переключении передач в движении автомобиля, а другая пара обеспечивает плавное трогание с места, почти на грани пробуксовки. Здесь из недостатков — то что, исполнительный пневмоцилиндр сцепления стоит снизу, и на бездорожье или при нерегулярных мойках автомобиля, может быстро зарасти грязью.

|

| Независимая подвеска ZF |

Важно понимать, что появлением роботизированных механических коробок мы в первую очередь обязаны электронике. Придумать и сделать электропневматический привод в управлении обычной механической коробкой – не штука, а вот полностью освободить водителя от подбора и переключения передач, выжима сцепления, анализа своих действий — дело сложное. Тут уже нужна увязка показаний кучи электронных датчиков и микропроцессорных блоков, свой «коробочный компьютер» и соответствующее программное обеспечение. И не надо бояться современных «роботов» — они гораздо надежнее автоматов прежних поколений, приносят хорошую экономию топлива.

Сейчас идет очередной этап развития автоматизированных механических коробок грузовиков и автобусов. Причем еще лет пять назад можно было предугадать направление конструкторской мысли: автоматизированные коробки с двумя сцеплениями, с двумя первичными валами, один из которых находится внутри другого. Подобные шестиступенчатые коробки для легковых автомобилей называлисьVolkswagen DSG и появились лет десять назад. Можно не сомневаться, что к их разработке причастна компания ZF. В них практически до предела увеличено быстродействие переключения передач, передаваемый момент практически не прерывается и по плавности хода такая коробка сопоставима с «автоматом» оснащенным ГМП и гидротрансформатором. Передачи «поделены» на четные и нечетные, и как не странно постоянно включены две передачи. На обычной коробке включение двух передач сразу приводит к разрыву и порой к разваливанию на «куски» картера, но здесь попеременно включается то одно, то другое однодисковое сцепление и поломки картера не происходит. Два года назад, на выставке в Ганновере компания ZF впервые представила подобную большую роботизированную коробку, но пока никто из ее партнеров не установил ее на грузовик или автобус. Зато свой «робот» с двумя сцеплениями, названный I-Shift 2 установили шведы на новый Volvo FH, который показали осенью этого года. Так что следующего хода надо ожидать именно от ZahnradFabrik AG и скорее всего от MAN…

История ZF в России:

• 1990 г. — первые поставки в Россию через торговых агентов

• 1991 г. — первые прямые контакты с российскими фирмами

• 1994 г. — открытие маркетингового офиса фирмы SachsHandel в Москве

• 1999 г. — основание ООО «ЦФ Трансмиссия» — 100% дочернего предприятия ZF Friedrichshafen AG по вопросам сервиса и продаж

• 2000 г. — открытие маркетингового офиса фирмы LemförderMetallwaren через представительство ZF в России

• 2001 – открытие представительства ZF Marine в России (OOO ZF Russia, Санкт-Петербург)

• 2003 г. – единый маркетинговый офис ZF Trading в России

• 2005 г. — переименование ООО «ЦФ Трансмиссия» в ООО «ЦФ Руссия» (ZF Russia)

• 2005 г. — ZF и КАМАЗ создали совместное предприятие ZF КАМА (ZF 51% и КАМАЗ 49%) в Набережных Челнах

• 2009 г. — 10-летний юбилей ZF Russia, открытие нового сервисного центра в Санкт-Петербурге.